- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

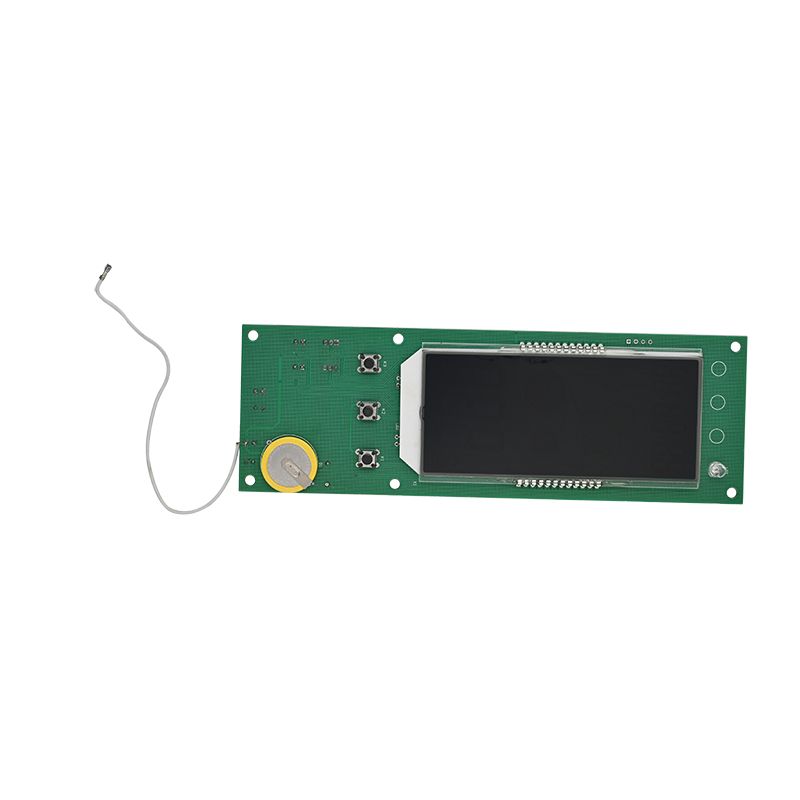

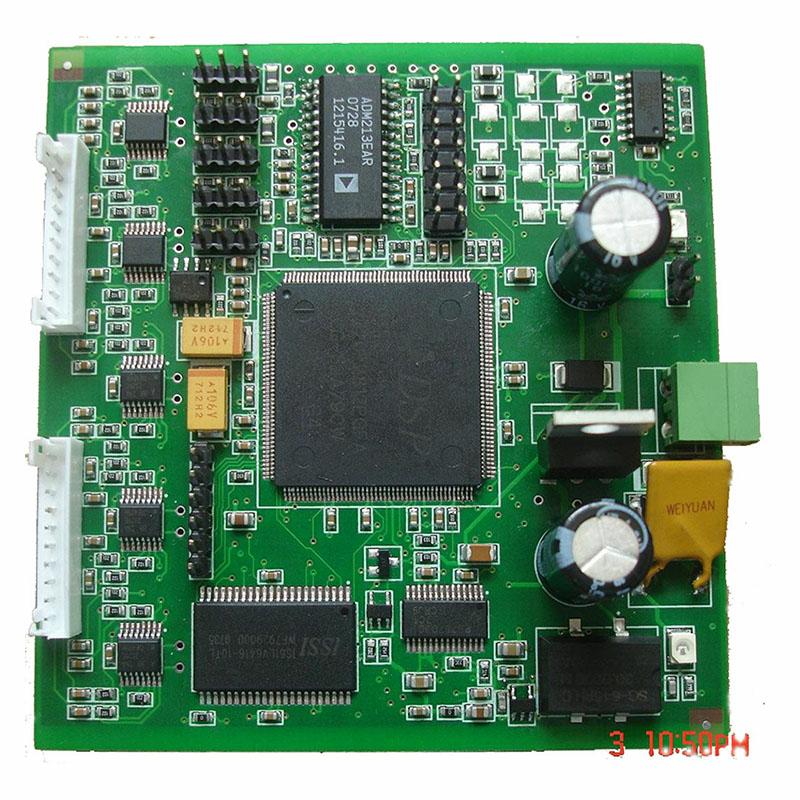

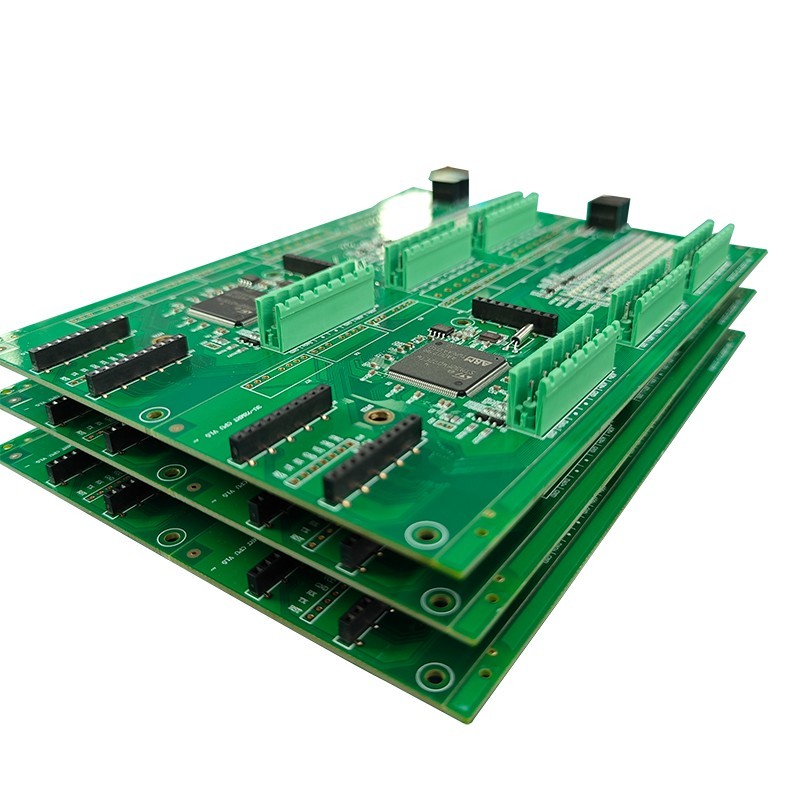

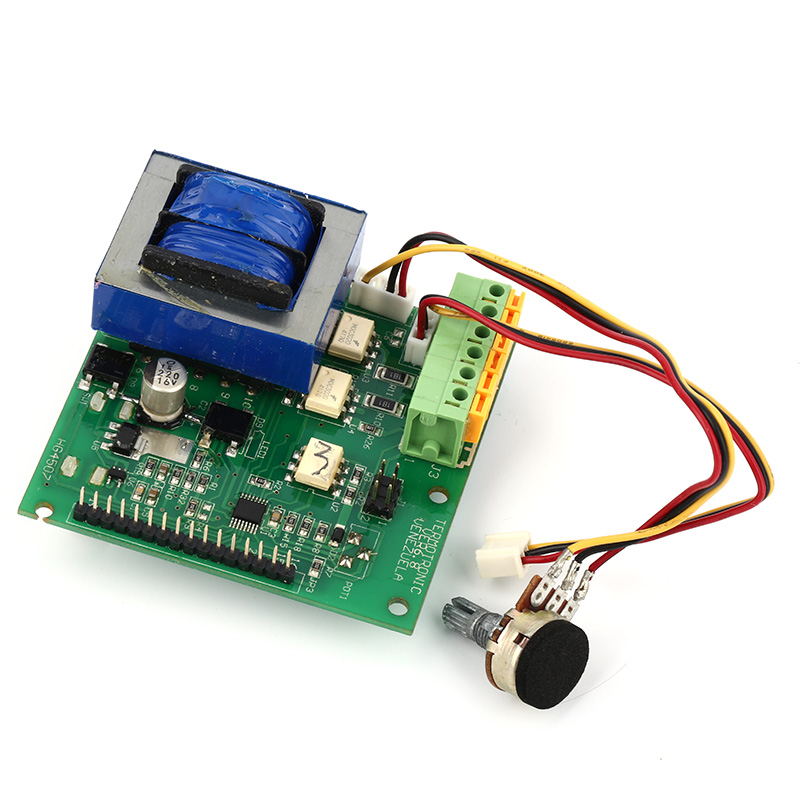

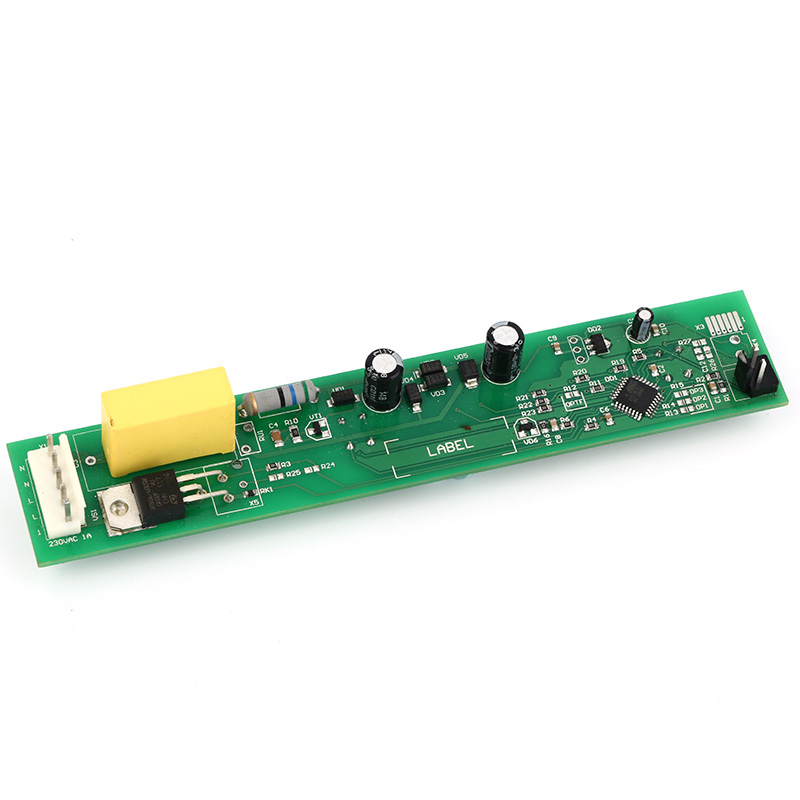

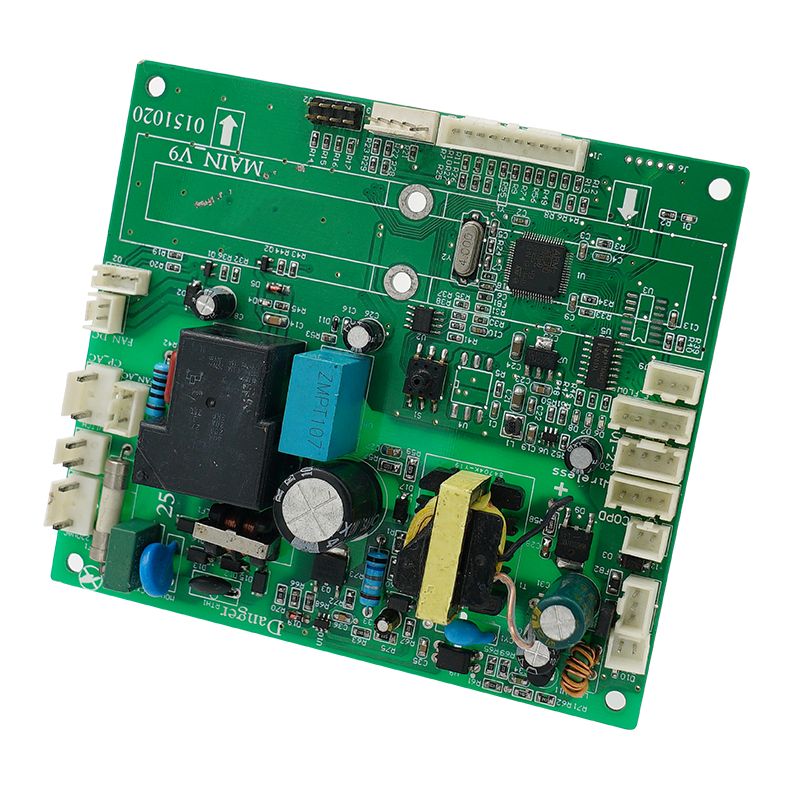

PCBA Penghawa dingin

Hantar Pertanyaan

Unixplore Electronics telah komited untuk pembangunan dan pembuatan berkualiti tinggiPCBA Penghawa dingin dalam bentuk OEM dan jenis ODM sejak 2011.

Untuk meningkatkan kadar pertama pematerian SMT untuk PCBA penghawa dingin, iaitu, untuk meningkatkan kualiti pematerian dan hasil, pertimbangkan yang berikut:

Mengoptimumkan Parameter Proses:Tetapkan parameter proses yang sesuai untuk peralatan SMT, termasuk suhu, kelajuan, dan tekanan, untuk memastikan proses pematerian yang stabil dan boleh dipercayai dan mengelakkan kecacatan pematerian yang disebabkan oleh haba atau kelajuan.

Semak Status Peralatan:Secara kerap memeriksa dan menyelenggara peralatan SMT untuk memastikan operasi normal dan stabil. Gantikan komponen penuaan dengan segera untuk memastikan operasi peralatan biasa.

Mengoptimumkan penempatan komponen:Apabila mereka bentuk proses pemasangan SMT, komponen meletakkan secara rasional, memandangkan jarak dan orientasi antara komponen untuk mengurangkan gangguan dan kesilapan semasa proses pematerian PCBA penghawa dingin.

Penempatan Komponen yang tepat:Memastikan penempatan dan kedudukan komponen yang tepat, menggunakan jumlah pesat dan peralatan SMT yang sesuai untuk pematerian yang tepat.

Tingkatkan Latihan Pekerja:Menyediakan latihan profesional kepada pengendali untuk meningkatkan teknik pematerian SMT dan kemahiran operasi, mengurangkan kesilapan operasi dan masalah pematerian.

Kawalan kualiti yang ketat:Memperkenalkan piawaian dan proses kawalan kualiti yang ketat, memantau dan memeriksa kualiti pematerian secara komprehensif, dan segera mengenal pasti, menyesuaikan, dan membetulkan masalah.

Peningkatan berterusan:Secara kerap menganalisis isu -isu kualiti dan punca kecacatan semasa proses kimpalan, melaksanakan penambahbaikan berterusan, mengoptimumkan proses dan prosedur, dan meningkatkan hasil pematerian dan kualiti produk.

Dengan mempertimbangkan dan melaksanakan langkah -langkah di atas secara komprehensif, hasil pematerian SMT untuk PCBA penghawa dingin dapat diperbaiki dengan berkesan, memastikan kestabilan dan kebolehpercayaan kualiti pematerian dan kualiti produk.

* PCB yang dihasilkan, komponen yang dibeli oleh kami

* Fabrikasi PCB dengan bahagian yang dipasang sepenuhnya

* 100% diuji secara fungsional OK sebelum penghantaran

* Proses pembuatan bebas, ROHS

* Penghantaran cepat, dengan pakej ESD bebas

* Perkhidmatan Pembuatan Elektronik One Stop untuk reka bentuk PCB, susun atur PCB, pembuatan PCB, perolehan komponen, pemasangan PCB SMT dan DIP, pengaturcaraan IC, ujian fungsi, pembungkusan dan penghantaran

| Parameter | Keupayaan |

| Lapisan | 1-40 lapisan |

| Jenis pemasangan | Melalui lubang (THT), permukaan gunung (SMT), bercampur (THT+SMT) |

| Saiz komponen minimum | 0201 (01005 metrik) |

| Saiz komponen maksimum | 2.0 dalam x 2.0 dalam x 0.4 in (50 mm x 50 mm x 10 mm) |

| Jenis Pakej Komponen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, Dip, SIP, dll. |

| Padang pad minimum | 0.5 mm (20 mil) untuk QFP, QFN, 0.8 mm (32 mil) untuk BGA |

| Lebar jejak minimum | 0.10 mm (4 mil) |

| Pelepasan jejak minimum | 0.10 mm (4 mil) |

| Saiz gerudi minimum | 0.15 mm (6 mil) |

| Saiz papan maksimum | 18 dalam x 24 inci (457 mm x 610 mm) |

| Ketebalan papan | dalam bentuk OEM dan jenis ODM sejak 2011. |

| Bahan papan | CEM-3, FR-2, FR-4, High-TG, HDI, Aluminium, Frekuensi Tinggi, FPC, Tegir-Flex, Rogers, dll. |

| Kemasan permukaan | OSP, HASL, FLASH GOLD, ENIG, Jari Emas, dll. |

| Jenis tampal solder | Dipimpin atau bebas |

| Ketebalan tembaga | 0.5oz - 5 oz |

| Proses pemasangan | Pematerian reflow, pematerian gelombang, pematerian manual |

| Kaedah pemeriksaan | Pemeriksaan Optik Automatik (AOI), X-ray, Pemeriksaan Visual |

| Kaedah ujian di dalam rumah | Ujian fungsional, ujian siasatan, ujian penuaan, ujian suhu tinggi dan rendah |

| Masa pemulihan | Pensampelan: 24 jam hingga 7 hari, jisim: 10 - 30 hari |

| Piawaian pemasangan PCB | ISO9001: 2015; ROHS, UL 94V0, IPC-610E Class LL |

● Kekejaman Ujian Fungsi PCBA PCBA disesuaikan mengikut keperluan ujian klien

● Perkhidmatan Bangunan Kotak termasuk acuan kes plastik & logam dan pengeluaran bahagian

● Salutan konformal termasuk salutan lacquer selektif, potting epoxy

● abah -abah kawat dan pemasangan kabel

● Perhimpunan produk siap termasuk kotak, skrin, suis membran, pelabelan dan kadbod tersuai atau pembungkusan kotak runcit.

● Pelbagai ujian pihak ketiga untuk PCBA tersedia atas permintaan

● Bantuan pensijilan produk

-

1.Percetakan solderpaste automatik

-

2.Percetakan solderpaste dilakukan

-

3.SMT memilih dan tempat

-

4.SMT Pick and Place Selesai

-

5.bersedia untuk pematerian reflow

-

6.Pematerian reflow dilakukan

-

7.Bersedia untuk AOI

-

8.Proses Pemeriksaan AOI

-

9.Penempatan komponen ini

-

10.proses pematerian gelombang

-

11.Perhimpunan yang dilakukan

-

12.Pemeriksaan AOI untuk perhimpunan THT

-

13.Pengaturcaraan IC

-

14.ujian fungsi

-

15.Pemeriksaan dan Pembaikan QC

-

16.Proses salutan konformal PCBA

-

17.Pembungkusan ESD

-

18.Bersedia untuk penghantaran