- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

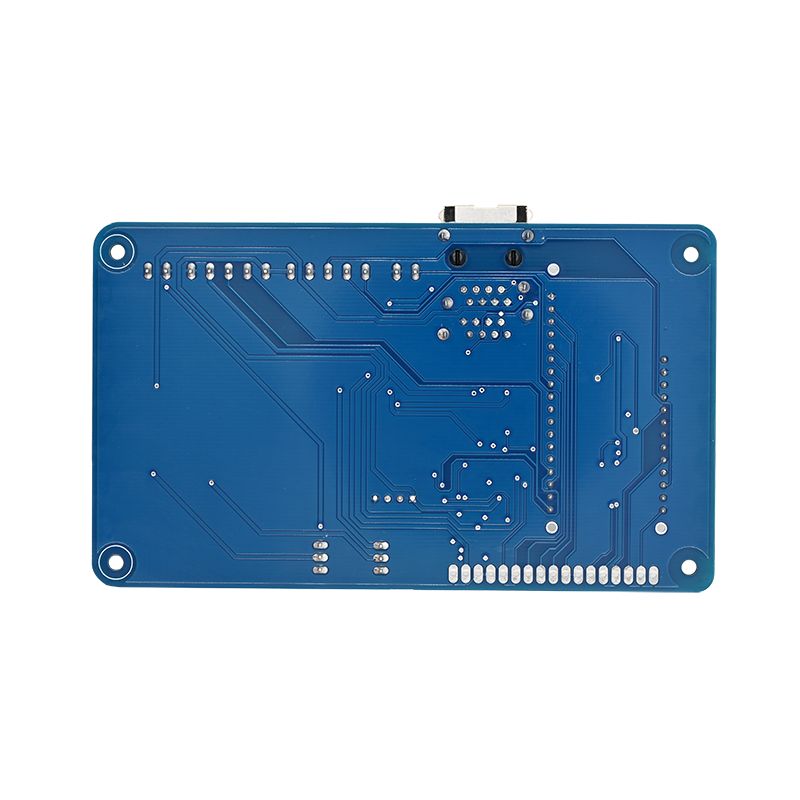

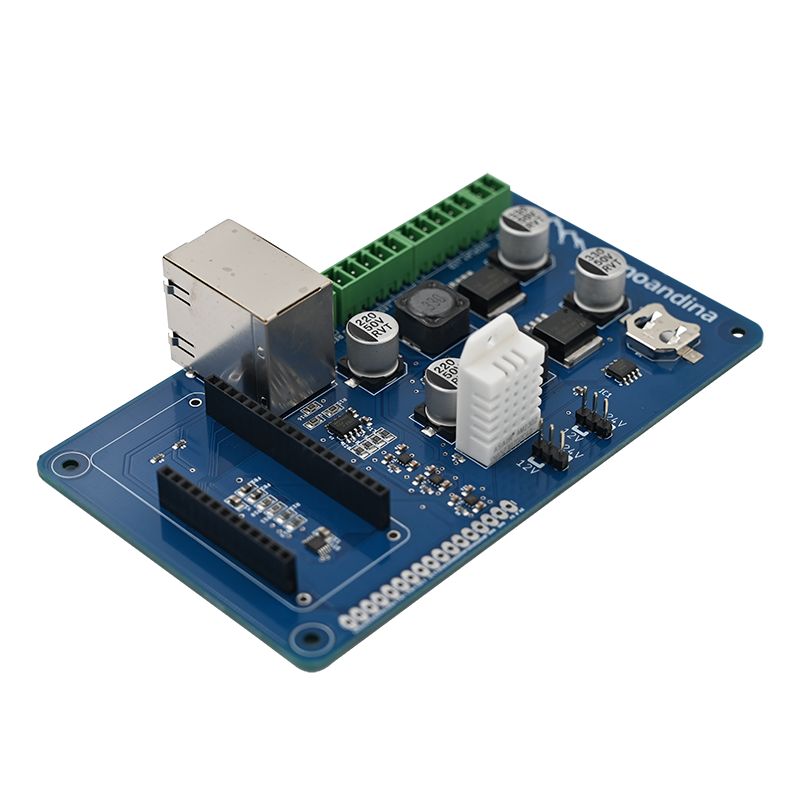

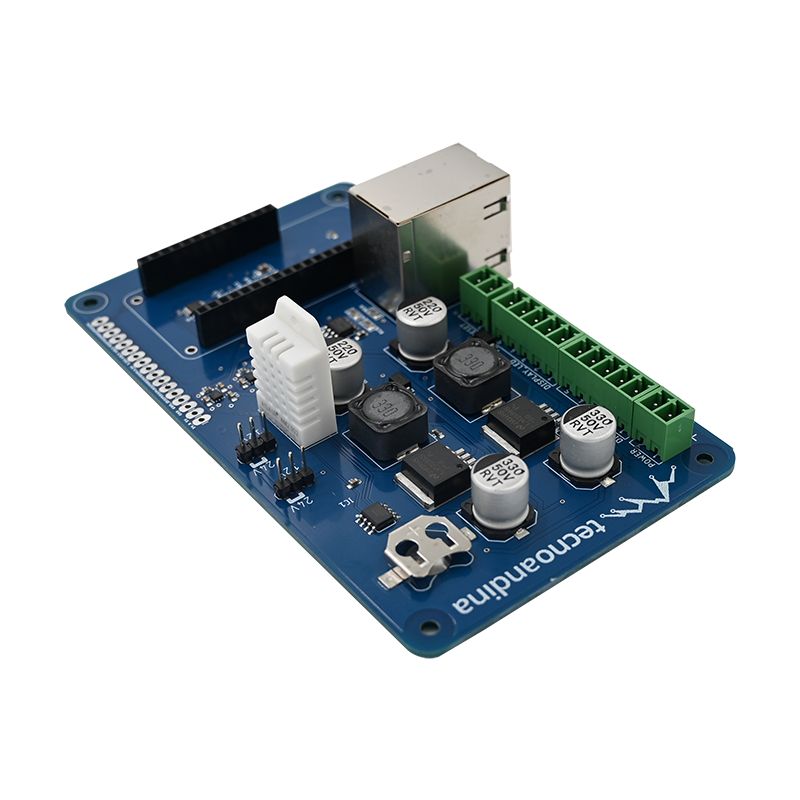

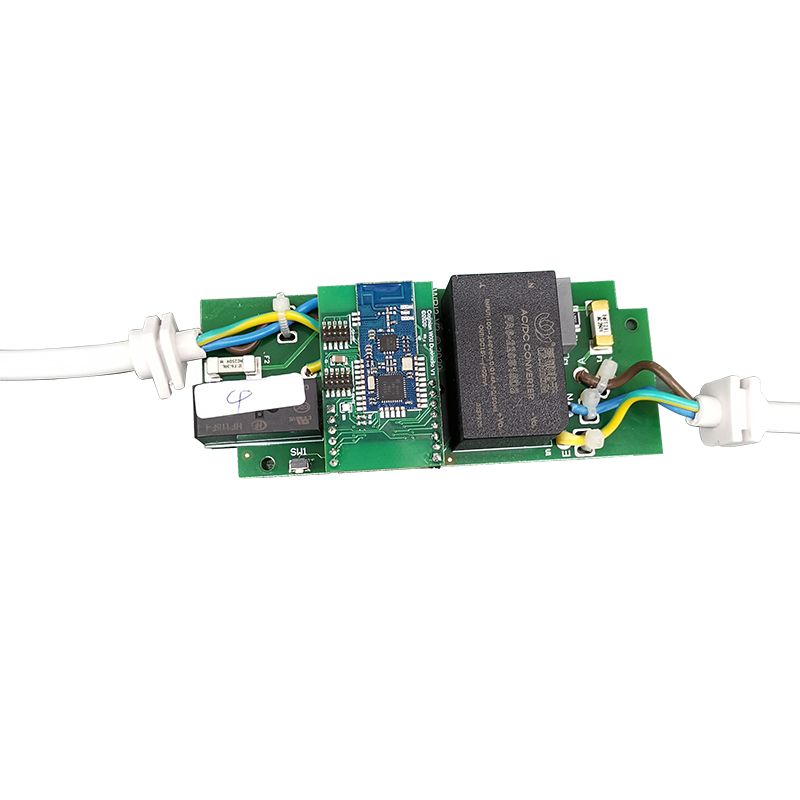

PCBA lampu pintar

Hantar Pertanyaan

Untuk menghasilkan PCBA lampu pintar (Perhimpunan papan litar bercetak) pengawal, anda perlu mengikuti prosedur umum seperti di bawah:

Reka Bentuk Elektrik:Mulakan dengan merancang skema litar dan susun atur untuk pengawal lampu pintar. Ini termasuk komponen seperti mikrokontroler, sensor, pemandu LED, modul komunikasi (mis., Wi-Fi, Bluetooth), komponen pengurusan kuasa, dan unsur-unsur yang diperlukan.

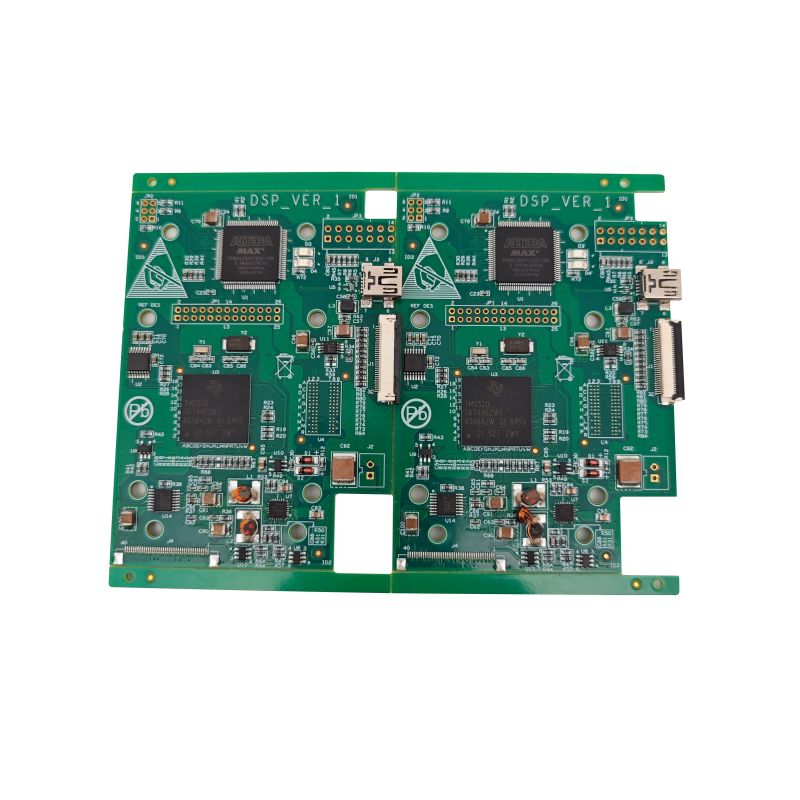

Fabrikasi PCB:Sebaik sahaja reka bentuk dimuktamadkan, buat susun atur PCB menggunakan perisian reka bentuk PCB. Selepas itu, anda boleh menghantar fail reka bentuk ke perkhidmatan fabrikasi PCB untuk menghasilkan PCB sebenar.

Perolehan Komponen:Mendapatkan semua komponen elektronik yang diperlukan daripada pembekal yang boleh dipercayai. Pastikan sumber komponen berkualiti tinggi untuk prestasi dan kebolehpercayaan yang lebih baik.

SMT & THT MEMULIHAN:Sebaik sahaja anda mempunyai PCB dan komponen siap, anda boleh meneruskan proses pemasangan. Ini melibatkan pematerian komponen ke PCB berikutan susun atur reka bentuk. Ini boleh dilakukan secara manual atau melalui mesin pemasangan automatik seperti mesin SMT atau mesin DIP.

Pengaturcaraan CHIP:Jika pengawal lampu pintar anda melibatkan mikrokontroler, anda perlu memprogram firmware. Ini melibatkan kod menulis untuk mengawal fungsi lampu pintar, seperti menyesuaikan tahap kecerahan, suhu warna, dan protokol komunikasi.

Ujian Fungsian:Selepas memasang PCB, lakukan ujian menyeluruh untuk memastikan fungsi pengawal lampu pintar seperti yang diharapkan. Uji fungsi semua komponen, sambungan, dan ciri pengawal.

Reka bentuk dan pemasangan kandang:Jika diperlukan, reka bentuk kandang untuk pengawal lampu pintar untuk melindungi PCB dan komponen. Kumpulkan PCB ke dalam kandang berikutan spesifikasi reka bentuk.

Kawalan Kualiti:Melakukan pemeriksaan kawalan kualiti untuk memastikan bahawa pengawal PCBA lampu pintar memenuhi piawaian dan spesifikasi yang berkualiti.

Pembungkusan dan pengedaran:Sebaik sahaja pengawal lampu pintar lulus semua ujian dan pemeriksaan kualiti, bungkusannya dengan betul untuk diedarkan kepada pelanggan atau peruncit.

Sila ambil perhatian bahawa menghasilkan pengawal PCBA lampu pintar melibatkan kepakaran teknikal dalam reka bentuk elektronik, pemasangan, pengaturcaraan, dan kawalan kualiti. Sekiranya anda tidak biasa dengan proses ini, mungkin bermanfaat untuk mendapatkan bantuan daripada profesional atau syarikat yang mengkhususkan diri dalam pemasangan PCB dan pembuatan elektronik.

UnixPlore menyediakan perkhidmatan giliran sehenti untuk andaPembuatan Elektronikprojek. Jangan ragu untuk menghubungi kami untuk bangunan pemasangan papan litar anda, kami boleh membuat sebut harga dalam masa 24 jam setelah kami menerima andaFail GerberdanSenarai BOM!

* PCB kosong dibuat, komponen yang dibeli oleh kami

* Fabrikasi PCB dengan bahagian yang dipasang sepenuhnya

* Fungsi 100% diuji ok sebelum penghantaran

* Proses pembuatan bebas, ROHS

* Penghantaran cepat, dengan pakej ESD bebas

* Perkhidmatan Pembuatan Elektronik One Stop untuk Reka Bentuk PCB, Tata Letak PCB, Pembuatan PCB, Perolehan Komponen, PCB SMT dan pemasangan THT, pengaturcaraan IC, ujian fungsi, pembungkusan dan penghantaran

| Parameter | Keupayaan |

| Lapisan | 1-40 lapisan |

| Jenis pemasangan | Melalui lubang (THT), permukaan gunung (SMT), bercampur (THT+SMT) |

| Saiz komponen minimum | 0201 (01005 metrik) |

| Saiz komponen maksimum | 2.0 dalam x 2.0 dalam x 0.4 in (50 mm x 50 mm x 10 mm) |

| Jenis Pakej Komponen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, Dip, SIP, dll. |

| Padang pad minimum | 0.5 mm (20 mil) untuk QFP, QFN, 0.8 mm (32 mil) untuk BGA |

| Lebar jejak minimum | 0.10 mm (4 mil) |

| Pelepasan jejak minimum | 0.10 mm (4 mil) |

| Saiz gerudi minimum | 0.15 mm (6 mil) |

| Saiz papan maksimum | 18 dalam x 24 inci (457 mm x 610 mm) |

| Ketebalan papan | 0.0078 in (0.2 mm) hingga 0.236 in (6 mm) |

| Bahan papan | CEM-3, FR-2, FR-4, High-TG, HDI, Aluminium, Frekuensi Tinggi, FPC, Tegir-Flex, Rogers, dll. |

| Kemasan permukaan | OSP, HASL, FLASH GOLD, ENIG, Jari Emas, dll. |

| Jenis tampal solder | Dipimpin atau bebas |

| Ketebalan tembaga | 0.5oz - 5 oz |

| Proses pemasangan | Pematerian reflow, pematerian gelombang, pematerian manual |

| Kaedah pemeriksaan | Pemeriksaan Optik Automatik (AOI), X-ray, Pemeriksaan Visual |

| Kaedah ujian di dalam rumah | Ujian fungsional, ujian siasatan, ujian penuaan, ujian suhu tinggi dan rendah |

| Masa pemulihan | Pensampelan: 24 jam hingga 7 hari, jisim: 10 - 30 hari |

| Piawaian pemasangan PCB | ISO9001: 2015; ROHS, UL 94V0, IPC-610E Class LL |

● Lampu pintar PCBA Fungsi Ujian Perlawanan disesuaikan mengikut keperluan ujian klien

● Perkhidmatan Bangunan Kotak termasuk acuan kes plastik & logam dan pengeluaran bahagian

● Salutan konformal termasuk salutan lacquer selektif, potting epoxy

● abah -abah kawat dan pemasangan kabel

● Perhimpunan produk siap termasuk kotak, skrin, suis membran, pelabelan dan kadbod tersuai atau pembungkusan kotak runcit.

● Pelbagai ujian pihak ketiga untuk PCBA tersedia atas permintaan

● Bantuan pensijilan produk

-

1.Percetakan solderpaste automatik

-

2.Percetakan solderpaste dilakukan

-

3.SMT memilih dan tempat

-

4.SMT Pick and Place Selesai

-

5.bersedia untuk pematerian reflow

-

6.Pematerian reflow dilakukan

-

7.Bersedia untuk AOI

-

8.Proses Pemeriksaan AOI

-

9.Penempatan komponen ini

-

10.proses pematerian gelombang

-

11.Perhimpunan yang dilakukan

-

12.Pemeriksaan AOI untuk perhimpunan THT

-

13.Pengaturcaraan IC

-

14.ujian fungsi

-

15.Pemeriksaan dan Pembaikan QC

-

16.Proses salutan konformal PCBA

-

17.Pembungkusan ESD

-

18.Bersedia untuk penghantaran

PCBA Perkakas Rumah

Kawalan Perindustrian PCBA

PCBA kereta

PCBA Elektronik Pengguna

Peralatan Perubatan PCBA

Sistem Keselamatan PCBA

PCBA penjagaan kesihatan

Lampu LED PCBA

IoT PCBA

Alat Berkebun Elektrik PCBA

-

Delivery Service

-

Payment Options